近日,在广东省发展和改革委员会、广东省生态环境厅、广东省工业和信息化厅的共同指导下,由广东省清洁生产协会、广东省新快报联合主办,由华南理工大学等单位联合协办,新快报推出了《碳寻美好生活 共建绿色家园》特刊,旨在通过聚焦政策方针、清洁生产、污染治理、绿色生活等多个方面,深化宣传党和国家相关理念、政策的同时,多维呈现广东绿色低碳发展取得的阶段性成果。

6月30日,特刊专访报道了我司在低碳环保、节能减排、科技创新方面的行业领先经验。

以下为专访报道全文

精耕“银色产业” 构筑绿色美好生活

随处可见的铝合金门窗、人人手握的智能手机、高层建筑的核心材料、必不可少的家用电器……在不知不觉中,我们的生活里,越来越多地出现了一种金属材料——铝,它在进行加工生产后,最终化身于各种生活制品中,为人类提供服务。如此广泛的应用,均得益于铝易加工、耐腐蚀、导热好、很轻便等优良特性,可谓是物美价廉。铝不仅可以应用在生活中的方方面面,还是制造飞机、高铁、航天飞船等等的理想材料。

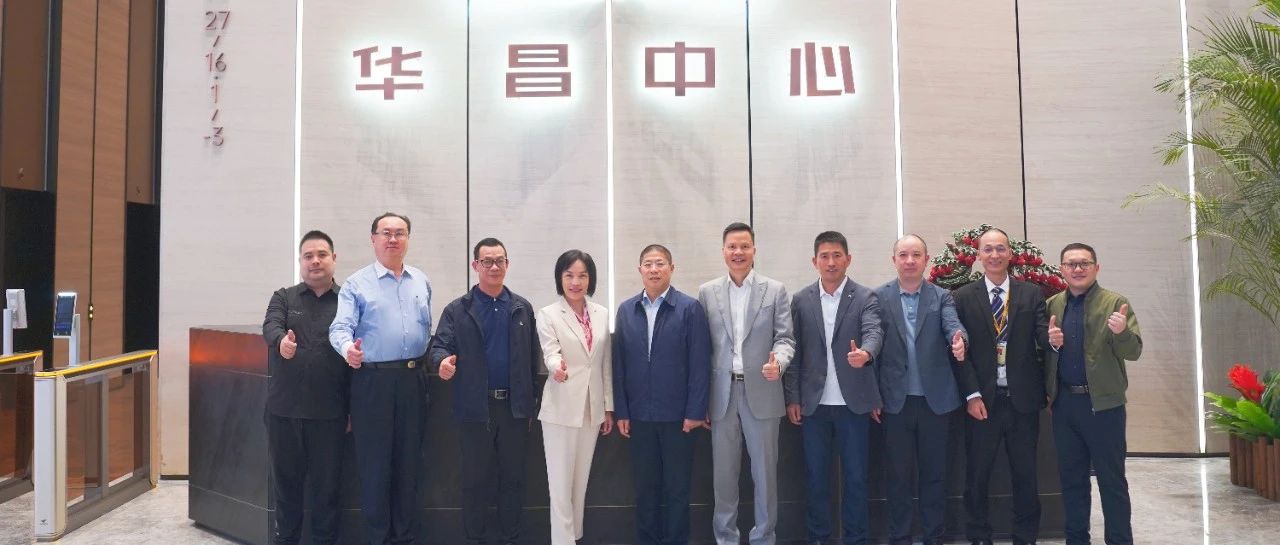

自1992年创建公司以来,华昌集团至今已成为一家集研发设计、生产、销售、技术服务于一体的全铝供应商,开发了500多个系列38700多个品种的各类型材,其中有10多个工业型材及建筑型材填补了国内空白。在发展过程中,华昌集团紧跟时代步伐,在不断研发产品提升生产工艺的同时,尤其注重清洁生产、科技创新和节能减排,并先后获评“首批国家绿色工厂”“广东省清洁生产企业”等荣誉称号,其产品还荣获“中国绿色建材产品(三星)”和“中国节能产品”等认证,为铝合金行业转型升级提供了示范样板,也为传统产业转型升级提供了经验借鉴。

自主研发投入 促进废物循环利用

铝的应用广泛,优点也很多,它能给人类的生活生产带来很大的便利。然而,在传统的生产过程中,铝材也是对环境污染最大的金属材料之一,铝电解生产过程中会产生大量的温室效应气体二氧化碳和全氟化碳(主要是甲烷和少量的六氟乙烷),散发有害气体(氟化氢和二氧化硫)、粉尘(含氟粉尘、氧化铝和碳粉)和沥青挥发份(苯并芘)等有害物质,这些废物如不得到有效处理,将产生严重的环境和生态问题。作为铝型材标杆企业,华昌集团一直以来都十分重视环保问题,尤其是自2012年起所有新建项目和新建厂房,更是会事先进行工艺论证,坚持环境影响评价,只要是污染重耗能高坚决不予采用和建设,确保各类污染物达标排放。“我们成立了专门的机构,来负责公司环保管理和污水治理,并完善了公司级、车间级和岗位人员组成的环保管理网络,从源头进行控制,污水、废气、废渣、噪声管理等都建立了相应的管理制度和控制措施,进一步规范环境管理。”华昌集团总经理潘树华说。

(华昌集团总经理潘树华)

(华昌集团总经理潘树华)

另一方面,华昌在污染物治理和余热回收方面也投入了大量的资金,提高了余热收集和回收利用率,减少污染物的产生,降低了安全隐患,确保节能减排降污,改善周边环境。“我们通过实践验证发现,六成左右的废水在经过环保处理后,可以直接循环利用,达到节能减排的效果,在实现公司环保理念的同时,也产生了一定的经济效益,可谓是一举多得。”潘树华说。

推进科技创新 填补国内技术空白

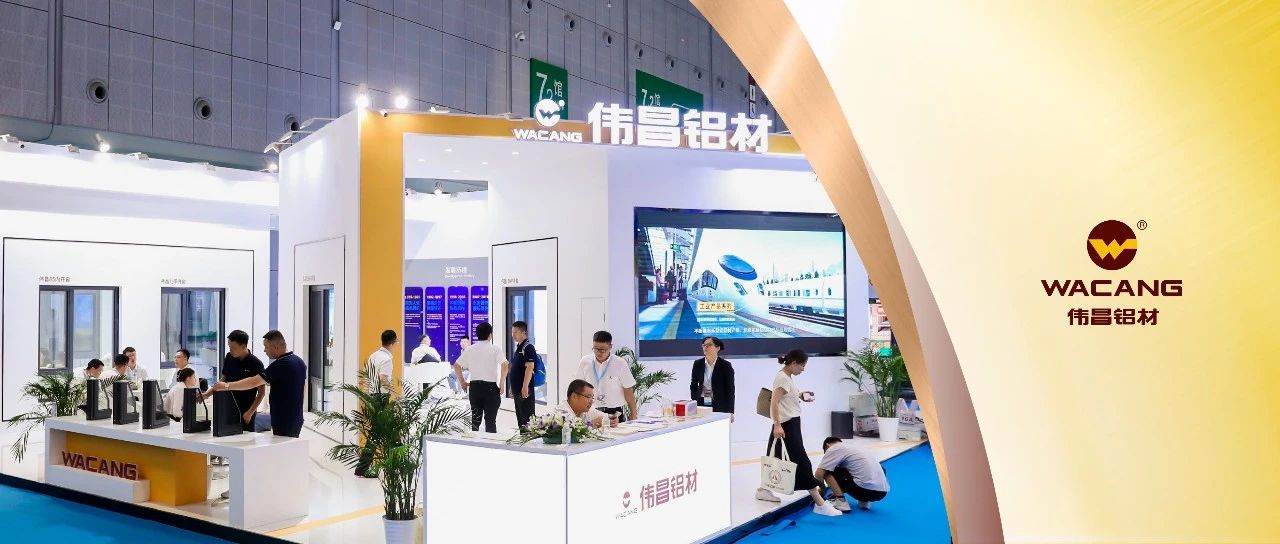

早在2014年,华昌集团就参与到中国首条拥有完全自主知识产权的中低速磁浮铁路导电轨的生产工艺研发中来。“磁悬浮列车当时在中国也已经有了20多年的发展,这是一种新型的高速有轨地面运输系统,其特点为安全、快速、舒适,是一种非常环保的绿色交通工具,而其中导电轨是磁悬浮列车的重要动力传输部件,需要一种高强度、高导电性能的材料,当时国内在此方面的经验较少,基本完全依赖进口。”华昌集团副总工程师郭加林说,2014年湖南华品轨道交通有限公司接到国家磁悬浮(长沙示范线)列车项目,对铝合金导电轨型材的要求已远超标准,即要将产品的导电率提升到57%以上,同时还要符合高强度的要求,但实际上金属材料的导电性和力学性能表现出显著的“背反”关系,这实属前所未有的挑战。在此背景下,华昌集团通过自主研发,成功突破了当时业内该铝材导电率的最高水平,并申请到发明专利,填补了国内关于导电轨铝材应用的空白,并将其研发应用到长沙磁悬浮列车的项目上来。“此技术推广应用后,节能效益巨大,能为列车运行节省大量的电力,而且彻底解决了高强度/高导电性能材料完全依赖进口的局面,对整个广东省铝型材产业升级具有较大的示范作用,加速了工业用高端铝合金材料国产化的进程,在整个中国铝型材行业内起到了很好的示范效应。”郭加林笑着说,科技创新的意义巨大。

(华昌集团自动化立式阳极氧化生产线上排操作系统)

(华昌集团自动化立式阳极氧化生产线上排操作系统)

从成立至今,华昌集团就非常重视科技创新,如今已形成一支拥有240多人的专业技术研发团队,并成立了省级“绿色高效节能铝合金型材”工程技术研究中心,和各大高等院校也建立了合作研发关系。在技术层面,华昌集团的“六大工艺/技术”(等温挤压技术、 液氮在线冷却技术、工业用大型铝合金型材挤压关键技术、一模多孔挤压技术、等离子技术处理有机废气(VOC)、铝合金制品表面无铬钝化处理技术与装备)均达到了国内领先、国际先进水平,有力地推动铝合金行业的高速高效发展。

除了自主研发之外,华昌集团也会借鉴一些国外的先进工艺经验,再经过自主研发,生产出突破铝材本身性质的产品。“如京东的无人仓库,用的就是我们自主研发的一种铝材,具有高强度、高耐蚀和可焊接性。”郭加林说,这些技术的研发应用在一定程度上也推动了铝合金制造业朝着高精尖的方向发展。

发展清洁生产 参与制定绿色标准

作为传统“高碳”行业,铝型材行业在“双碳”政策的目标下,走低碳、节能路线是行业可持续发展和高质量发展的必然要求。通过坚持严格的质量管理体系,制定和执行严格的企业内控标准,华昌通过了GB/T 19001(ISO 9001)质量管理体系、GB/T 24001(ISO 14001)环境管理体系、ISO 50001和RB/T 117能源管理体系、GB/T 45001(ISO 45001)职业健康安全管理体系、采用国际标准产品、绿色/低碳/节能产品等多项认证,全方位打造绿色节能空间,以绿色低碳实现美好生活。“自2012年开始,华昌集团就全面采用天然气等清洁能源代替传统的煤炭能源发展清洁生产,在保护环境的同时,虽然天然气成本较高,却也因此通过生产工艺的改进,生产出更高品质的铝材,反而推动了我们进军以前没有涉及过的家装定制行业领域,取得新的突破。”潘树华说,清洁生产不仅仅是能源的更新迭代,它还涉及到从生产到销售的各个环节和层面。

(华昌集团先后获评“首批国家绿色工厂”“广东省清洁生产企业”等荣誉称号,图为其智能立式铝合金型材粉末喷涂生产线。)

(华昌集团先后获评“首批国家绿色工厂”“广东省清洁生产企业”等荣誉称号,图为其智能立式铝合金型材粉末喷涂生产线。)

作为绿色发展理念的践行者、高效节能的探路者,华昌集团正在全面打造绿色循环产业链,不断深入推进全铝应用,产品目前已广泛应用于轨道交通、智能家居、大型公共建筑、环境工程、房建等领域。因其在行业内的领头羊地位,华昌集团已成为我国有色金属加工领域标准化制修订工作的重要力量,积极参与铝加工行业国家及行业标准的制修订工作,如《铝合金建筑型材阳极氧化与阳极氧化电泳涂漆工艺技术规范》《太阳能电池框架用铝合金型材》《绿色设计产品技术评价规范-刚性导电汇流排铝型材》《绿色建材评价-门窗幕墙用型材》等等,并作为唯一指定合作企业参与了由日本新能源开发机构 NEDO、国家发改委和南方电网共同合作开展的能源改造项目,通过项目的运行实现了运营成本下降29%及能源成本下降43%,真正实现了节能减排、绿色低碳的目标。“铝材的应用越广泛,对中国的能源消耗及生态环保更有利,因为铝的熔炼损失率极低,几乎可以达到100%回收再利用。”潘树华说,这也决定了铝产品的应用未来还将会有更加广阔的市场。